昨日の記事で、ヒンジの軸と穴の最適な隙間は何ミリなのかについて検証しましたが、記事公開後、追加で何個か試作をしていくと、隙間0.2mmの可動部の固着を剥がす時に、軸が折れる事案が発生しました。ガタの少なさ、回転のなめらかさなどでお気に入りの隙間だったのですが、見直しをする必要がありそうです。

今回は可動部の形状を変えることで、対応できないか試してみました。

問題の症状

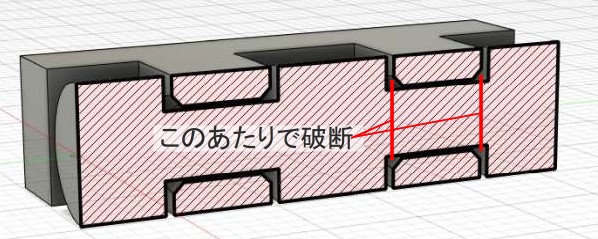

軸と穴の隙間が0.2mmの時に発生します。印刷後、可動部分の固着を解消するため、ヒンジの回転方向に力を加えますが、この時、回転のトルクに軸が耐えかねて折れてしまいました。軸と穴の間で溶着している面積に対して、軸の断面積が小さすぎるようです。

代替案

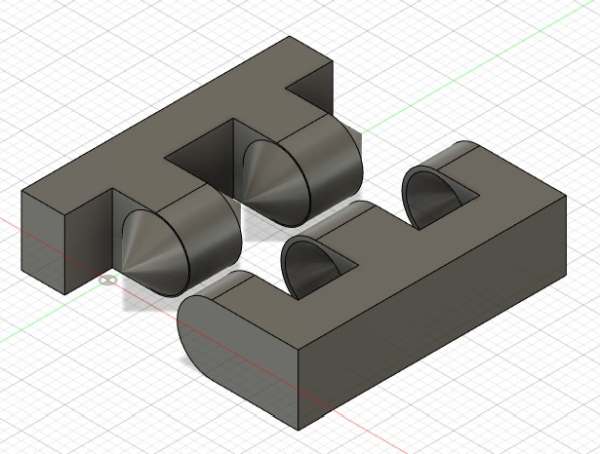

軸の断面積を増やすと当然それにつれて外周の面積も増えるわけですので、根本的に形状を変える必要がありそうです。色々考えいていると、そもそも、穴を開けて軸を通すという、一体型でないヒンジの形状をまねする必要が無いことに気がつきました。また、プリンターの能力上、45度程度のオーバーハングであれば寸法的に安定して印刷できますので、円錐状のヒンジ形状を試してみることにしました。

設計

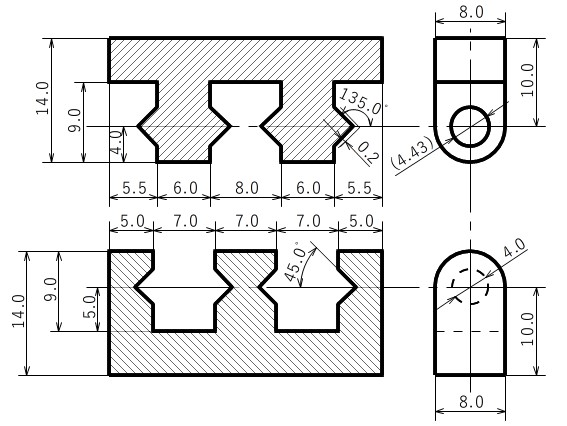

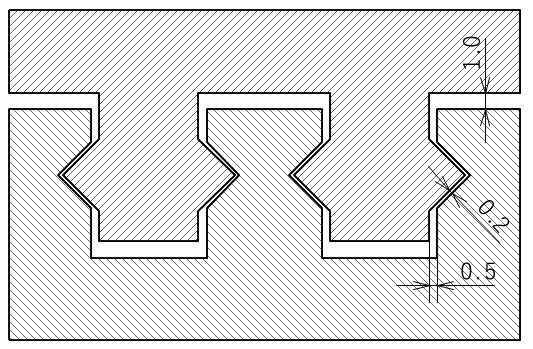

前回のヒンジと比較する目的もありますので、可動部以外は全く同じ寸法で設計しています。

円錐によるヒンジ部は、頂角を90度、凹側の円錐底面の直径を4mmとしました。

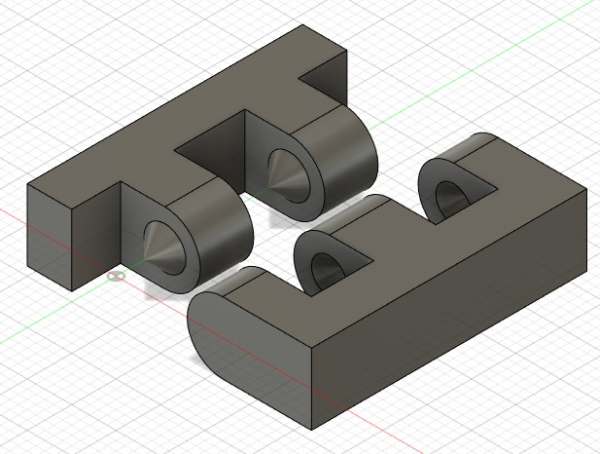

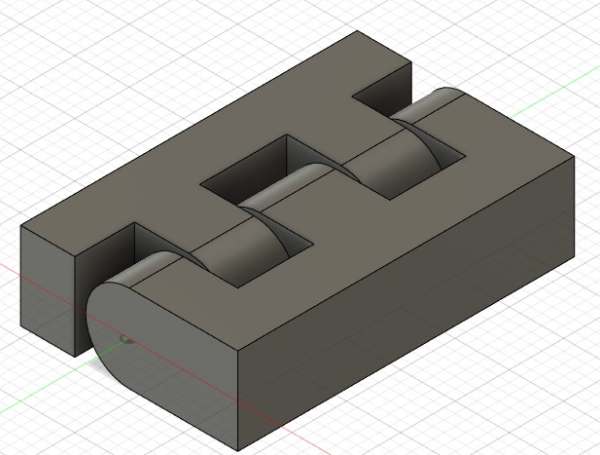

組み合わせた状態のぱっと見は、前回のヒンジと見分けが付きません。隙間から軸部をのぞき込むとテーパー形状で判別できます。

印刷

印刷条件は前回と全く同じです。

| プリンター | Anycubic Mega-s |

| フィラメント | Anycubic純正 PLA 1.75mm |

| レイヤー高さ | 0.2mm |

| ライン幅 | 0.4mm |

| 印刷温度 | 200℃ |

| プレート温度 | 60℃ |

| 印刷速度 | ウォール、スキン 25mm/s インフィル 50mm/s |

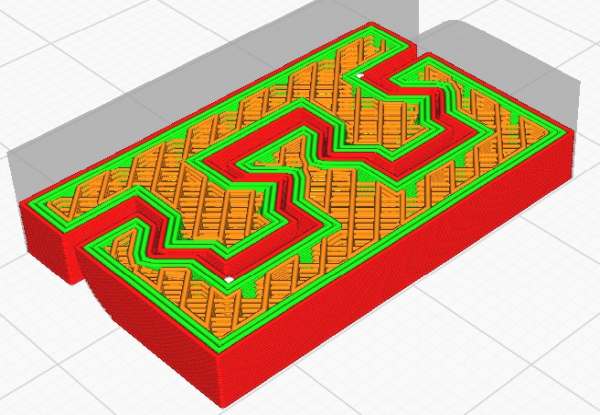

プレビューだとテーパーの摺動部分に、ある程度の隙間が見て取れます。

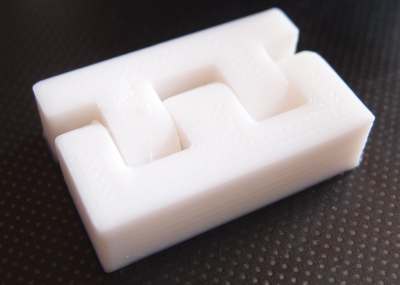

実際の印刷では、摺動面どうしが接触しているようにしか見えません。

無事完成です。

さて、どんな具合でしょう。

検証

まず、円錐部分の隙間が 0.2mmのものを作りました。ビルドプレートから取り外す時に、その力で回転部分の固着が取れたので、ガタが大きいのかなと思いましたが、前回の0.2mmのものと大差ないガタです。動きも大変軽く、引っかかりの無い上質な感じを受けます。また、予想以上に良かったのは、軸方向のガタも少ないことです。外見からは0.5mmの隙間があるのですが、テーパー形状で受けているので僅かしかガタつきません。

気を良くして、隙間0.1mmを製作しました。円柱軸の場合は、同じ層中で線接触となる部分がありますので、積層ピッチを考慮して設計をしないと、設計通りの隙間とならない可能性があることを前回の記事で指摘しましたが、今回の形状では接触面はどの方向にもすべてテーパーですので、一応、任意の隙間で設計することが出来ます。これも円錐形状の良い点かもしれません。で、0.1mmの結果は、大変優秀です。プレートから剥がした直後は摺動面が結構固めに固着しているのですが、問題なく固着を取ることが出来、何回か動かして馴染ませると、ほぼガタが無いうえに、スムーズに回転します。ヒンジの形状と隙間はこれで決まり、といった感じです。

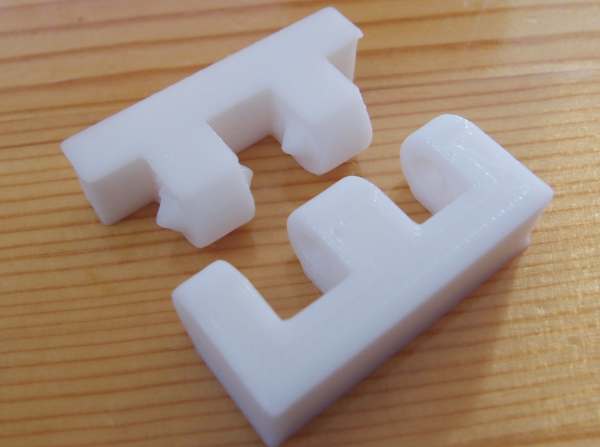

個別に印刷して、円錐の様子を見てみました。45度のオーバーハングなので綺麗に印刷できています。見た印象では、互いに引っかかる部分が少なく強度に不安が残りますが、実際には、素手ではどうあがいても分解できませんでした。

強度を求めて、幅ギリギリの円錐で、隙間0.1mmのモデルを印刷してみました。

摺動部の面積が広いので、最初に回転させるのに難儀しますが、一旦固着が取れて、馴染んでしまうと、動きに抵抗感はありますが、どの方向にも全くガタを感じず回転します。強度が必要な場合はこのくらいのサイズでも良さそうです。

あとがき

ヒンジの軸は棒状であるという固定観念のために、少し回り道をしてしまいましたが、良い結果に巡り会えた気がします。3Dプリンターには、3Dプリンターに合った形状があるんだなと改めて思ったしだいです。検証に使ったモデルのSTLファイル(前回のを含めて4種類)を置いておきますので、興味がある方は印刷して設計の参考にしてください。ZIPでアーカイブしています。ファイル名は以下の通りです。

- Shaft_hinge_04.stl:通常の軸で隙間が 0.4mm

- Shaft_hinge_02.stl:通常の軸で隙間が 0.2mm

- Corn_hinge_02.stl:円錐型で隙間が 0.2mm

- Corn_hinge_01.stl:円錐型で隙間が 0.1mm

コメント