オートバイ用に製作したとある部品の強度アップのためにアニール処理をしてみましたが、熱による拡縮でネジ穴間の寸法が狂ってしまい、取付け不可能な状態になってしまいました。モデリングの寸法を変更して対応することも考えたのですが、もっと簡単な方法としてCuraの画面左にある調整ツールの中のスケールツールを使ってうまくいくかどうか確認してみた記録です。

モデルの大きさ

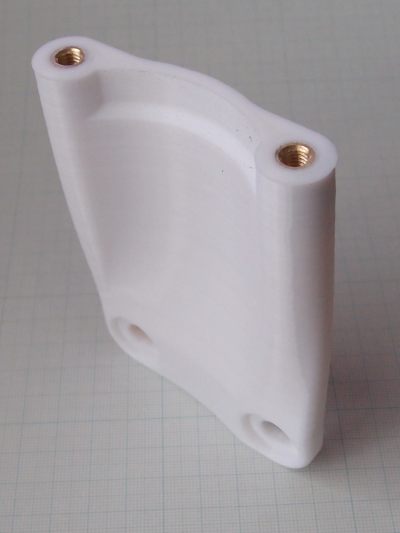

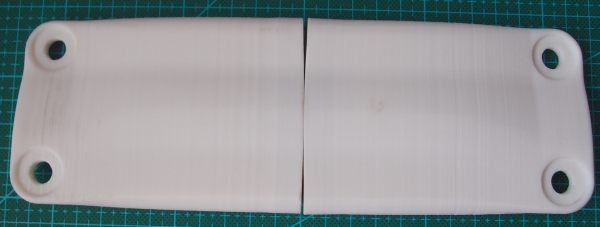

今回問題が起きたモデルはこちらです。オートバイの部品と車体を繋ぐ部品なのですが、少しでも強度を上げるため、アニール処理を試してみた結果、4つの穴間隔と全高が変化してネジが入らなくなった次第です。現物が右の写真で上部のネジはインサートナットを熱圧入しています。設計上の大きさは、高さ112mm、幅76mm、厚さは最厚部で16mmとなっています。

アニール処理の概要

この部品に施したアニール処理は、100° で 30分 の加熱と、その後の徐冷です。ただし、使っているヒーターが、タイマーが壊れて現役引退したトースターなので、うまくアニール処理が出来ているのかは不明です。ただ、天ぷら油の温度を測る温度計で測定してみた結果、100° をわずかに超えたあたりで、思ってたよりも安定していたことを付け加えておきます。庫内には、ヒーターの直接の影響を避けるため、上下に木を置いて局部的な温度の上昇を抑えています。この木には熱容量を大きくして温度変動を押さえる効果も期待しています。また、徐冷時の温度勾配をなるべく緩やかにしたいという気持ちも込めています。なお、PLAの場合の冷却時間に関するデータは見つけることが出来ていません。

収縮及び膨張量の確認

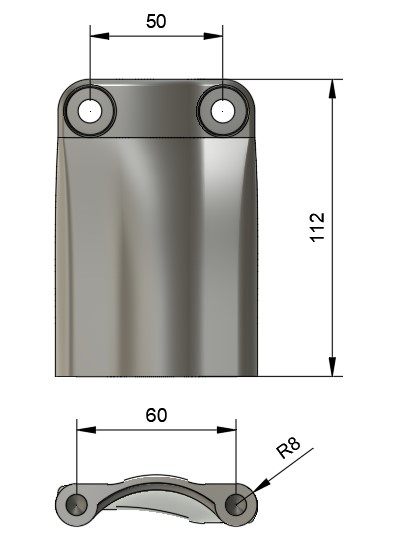

今回、測定の対象とした設計時の各部寸法は下図のようになっています。

これに対しアニール処理後の寸法は下表のようになります。意外なことに、積層方向については、大きくなることが分かりました。取付穴1はZ軸方向とY軸方向で収縮率が違うので長穴になっていました。

| 測定部位 | 設計寸法 | アニール処理前 | アニール処理後 | 設計値基準の 収縮率 | 処理前基準の 収縮率 |

|---|---|---|---|---|---|

| 全高 | 112.0mm | 112.0mm | 114.0mm | -1.8% | -1.8% |

| 取付穴1間隔 | 50.0mm | 49.8mm | 48.3mm | 3.4% | 3.0% |

| 取付穴2間隔 | 60.0mm | 59.7mm | 58.5mm | 2.5% | 2.0% |

| 取付穴2外周部 直径 | 16.0mm | 16.0mm | 15.6mm | 2.5% | 2.5% |

この結果を元にアニール処理後の寸法が設計時の寸法に近づくように補正を加えて見たいと思います。

寸法補正の方法

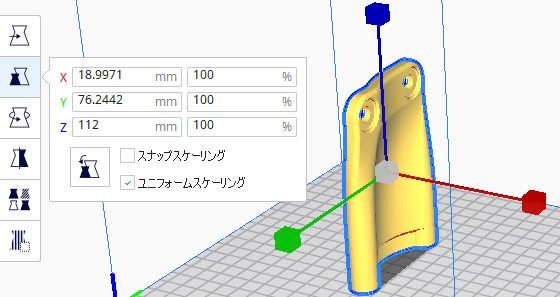

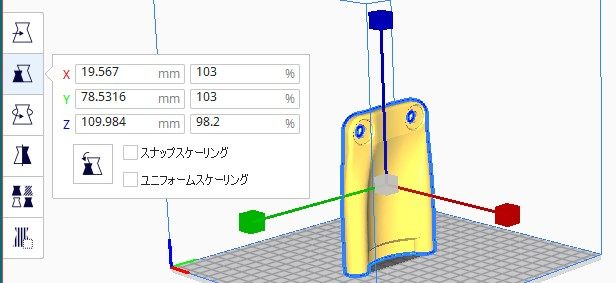

寸法修正と聞いてまず思いつくのは、モデリングの寸法自体を見直すことですが、おそらく、フィラメントの銘柄によって収縮率は異なり、その度に寸法を変更するのも面倒ですので、stl データはそのままで、Curaの機能を使って補正することを考えます。プリント設定の「ウォール」カテゴリーの中に[水平展開] や [穴の水平展開] という設定項目がありますが、これらはいずれも外周サイズや穴の大きさ自体を変更するためのもので、穴間隔の変動が生ずる全体の収縮には対応できません。そこで今回はこちらのスケールツールを利用します。

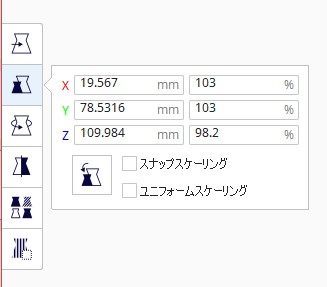

デフォルトでは、ユニフォームスケーリングにチェックが入っていますので、これを外して、各軸独立して設定できるようにします。設定値は実際の収縮率を参考にして入力しました。X軸、Y軸に関しては場所によって収縮率が違うので、設計値からの収縮率の中間あたりを採用しています。

上記の拡縮率で印刷し、アニール処理も前回同様の条件で行いました。インサートナットをアニール処理の前に入れるのか、後なのかに関してなのですが、アニール処理をした後に熱圧入により熱を加えてしまうと折角強くなったPLAが元に戻るのではないかと考え、アニール処理前に挿入しています。

結果

結果がこちらです。誤差が大きいと見るべきか、良く抑えられた方なのか、意見が分かれそうですけでど、一応部品として組み付けることが出来ましたので、合格とします。

| 測定部位 | 設計寸法 | アニール処理前 | アニール処理後 | 設計値との誤差 |

|---|---|---|---|---|

| 全高 | 112.0mm | 110.0mm | 112.2mm | -0.2% |

| 取付穴1間隔 | 50.0mm | 51.1mm | 49.7mm | 0.6% |

| 取付穴2間隔 | 60.0mm | 61.8mm | 59.9mm | 0.2% |

| 取付穴2外周 | 16.0mm | 16.3mm | 16.0mm | 0% |

ただし、少々問題点も発覚しました。今回作成した部品は左右対称の一対で用を成すものなのですが、反対側を印刷、アニール処理後にそれぞれの初期層の面を合わせてみると、中心部の盛り上がりが半端ないことに気付いてしまいました。測定時にはネジ部あたりしか測っていなかったので気付いていなかったようです。弧状の形状のせいなのか、厚さの違いのせいなのか、原因は定かではありません。

あとがき

さて、今回は Cura のスケールツールをアニール処理による拡縮の補正に使ってみた記録でした。形状(厚さ?)による収縮率の違いという課題は残ったものの基本的に使えそうです。アニール処理をしない場合でも、大きい部品を作るときにはある程度寸法に変動があるので、このスケールツールでうまく補正することができそうです。

では、今日はここまでです。

コメント