オイルフィルター交換時に溢れたオイルで手が汚れるのを防ぐ用品を自作してみました。タイトルを見ると、デミオ関連の記事のように見えますが、今回はその用品の製作過程ですので、デミオ乗りで、なおかつ3Dプリンターで市販しているものをあえて作りたがる人向けの製作に関するお話です。この記事が気になる方はとても少ないとは思いますが、具体的な数字も残していきますので、自作派の方は参考にしてください。実際の使い勝手についてはまた別記事で書く予定です。

市販品ではダメなの?

市販品にも色々出回っています。高いものでは、かのKTCから出ていますし、安いものならSTRAIGHTから出ています。

がしかし、あくまで汎用品ですので、直径が合わなかったり、デミオの狭いフィルター周りの空間にちゃんと入るのかと言った不安も拭えません。ということで、ここはやはり自作に勝るものはないとの結論に至り自作と相成りました。試作回数が少なければコストも市販より安くなるだろうし。

サイズ確認から製作まで

フィルター本体やフィルター周辺のサイズを把握して設計を進めます。

15角のサイズ

オイルフィルターのレンチがかかる15角の部分の計測から始めましたが、奇数角と言うことは辺の反対側は角なので対辺間の距離が素直に計れません。使っているフィルターレンチにも “平面から角まで” の距離しか書かれていませんでした。

で、おそらく対辺距離74mmだろうとノギスを当てながら推測しました。ただ、3Dプリンターで印刷したときの内法は、おおよそ小さい方に誤差が出るので、とりあえず、74.6mmで15角確認用モデルを製作しましたところ、試作一発目でジャストサイズとなりました。

フィルター外径

次はフィルター外径です。フィルターを外すときにフィルターキャッチャーが傾かないように5本程度の爪で常に同心になるよう保持する予定です。ここは素直に計れますし、そんなに同心度が必要なわけでもありませんので、直径76mmに対して、77mmで試作です。思ったより小さく印刷され、素直に入りますが、手を離しても落ちない程度の精度でした。

フィルター周辺の隙間

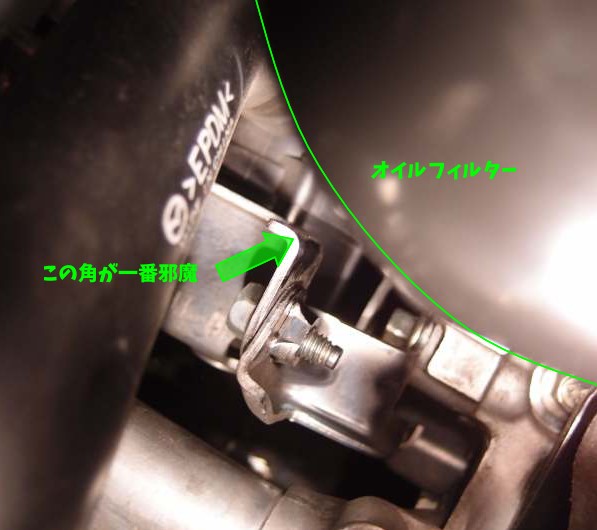

ここが一番のくせ者です。下図は実車のフィルターを下から見たときの写真で、大変分かりづらいのですが、矢印部分の金具が一番フィルターに近づいています。フィルターキャッチャーの外径はなるべく大きくして、オイルの漏れを防ぎたいのですが、この金具より奥に入らないとフィルターキャッチャーの高さ不足でオイルが漏れそうです。

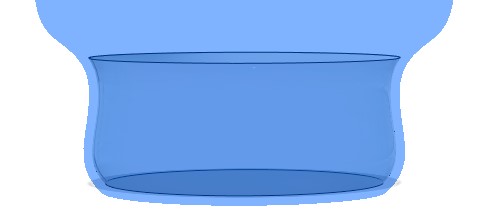

この金具とフィルターとの隙間を測る手立てが思いつかなかったので、実車のフィルター外周部に下図のようなリングを入れてみて、奥まで入るかどうかでチェックしました。最終的にはこのリングと先の金具との隙間を目測して決めたのですが、96mm程度ならギリギリ大丈夫と判断しました。

漏れ出るオイルの量

漏れ出たオイルがたまる部分をフィルターキャッチャー下部に作ります。KTC製のようにボトル部分を分離できる構造は必要性を感じませんでしたので、一体型です。また、車両のフィルターにアクセスするカバーが小さいので、フィルター外径に合わせた寸胴型だと回しにくいと思い、下部は絞ってあります。回しやすさを優先することで、廃油を受けられる容量が少なすぎても問題ですが、そもそもどの程度、廃油が出てくるのか具体的な数字は不明ですので、結局、適当です。最終的に、絞った部分の下から30mmまでの容量が、約98ccになっています。

外筒とレンチ部の接続構造

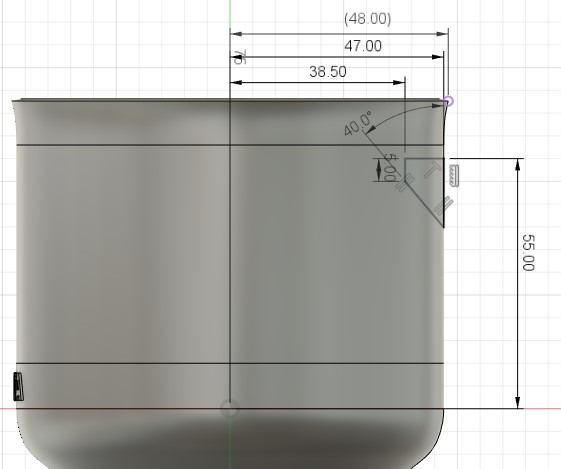

フィルターキャッチャー外筒とフィルターの間にはオイルが流れるための隙間がありますが、フィルターを回すレンチ部は、フィルターに密着しています。このレンチ部と外筒部の接続は、ある程度の強度とオイルの流れやすさが必要ですので、他の壁と同じ厚さの2mmのリブでつなぐ形状としました。二重になった部分のみを印刷してみて、強度、入り具合を確認してます。

最後に外筒の高さを決め形状決定です。フィルター上面から14mm下にフィルターキャッチャー上端があります。実際に使ってみての感想ですが、車両から取り外す時に、傾けてしまうとフィルター上面から溢れたオイルをうまくキャッチできませんでしたので、もう少し背が高い方が良かった気がします。

断面はこんな感じになってます。

熱処理

今回製作したキャッチャーの素材はPLAです。印刷後、高い温度に晒されると、収縮が発生します。収縮率は同じPLAと言う材質名でもメーカー、銘柄によって随分と違ってきます。今回は用途上、高温の部分に触れますので、あらかじめ熱に晒して収縮させておきます。

今回使った材料は、eSUNと言うメーカーのPLA-STです。

初めてこの材料を使うので、収縮率が分かりません。まず、20mm角の立方体を作って収縮率を調べます。熱処理の条件は、100度で25分としました。オーブンで加熱します。

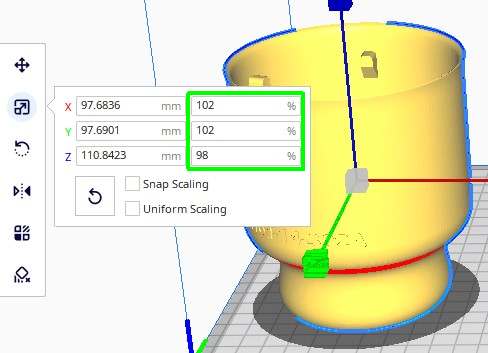

結果、XY方向が約2%の収縮、Z方向が約2%の膨張であることが分かりましたので、Curaの設定を下図のようにして印刷します。

この拡縮率で印刷すると、15角の部分などは簡単に空回りするくらい大きくなりますので、一瞬不安になりますが、熱処理でほどよいサイズに落ち着いてくれます。

我が家のオーブンは、熱源やファンの位置などの所為なのか、加熱ムラが出て一部分が極端に変形することがありますので、段ボールで作ったカバーの中で加熱しています。

このオイルフィルターキャッチャーを製作してみたい方へ

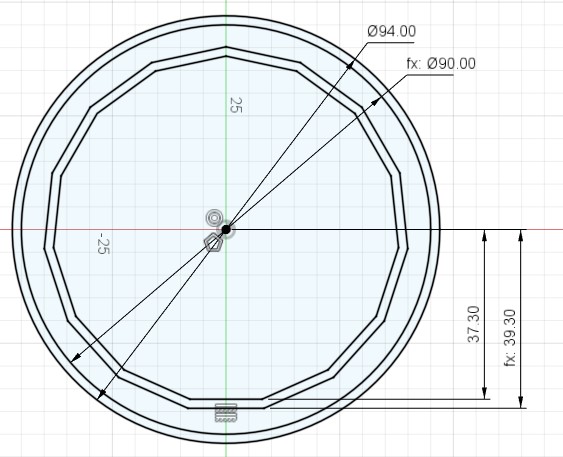

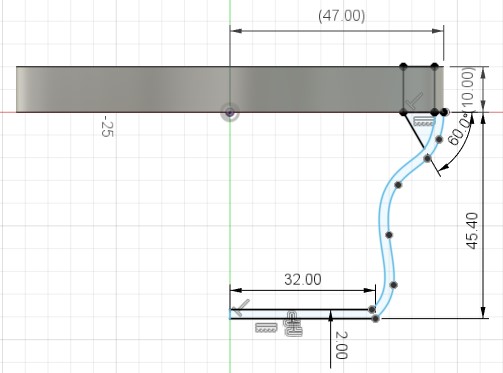

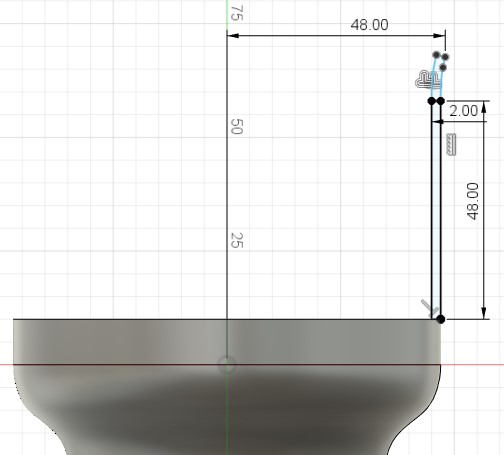

ご自身でモデリングをされる方は、以下の図で各部のサイズを参考にしてみてください。

モデリングが面倒な方には、今回製作したオイルフィルターキャッチャーのSTLファイルを置いておきますので、作りたい方はダウンロードして自由に使ってください。ただし、何の保証もありませんw。次のオイル交換までには、おそらく背の高いバーションを作ると思います。それも出来上がったらここにも置く予定です。

あとがき

設計の手間とサイズ合わせの試作品製作や実物を印刷するときの時間(12時間程度)などを考えると、KTC製の製品を買った方が遙かに安い気はするのですが、製品のみでの材料費(300円弱)が安いですし、何より作る楽しみはプライスレスです。3Dプリンターをお持ちの車好きの方は是非、自分の車にあった用品を作ってみてください。整備がより楽しくなります。次回はオイルフィルターキャッチャーを実際に使ってオイル交換をした話でもしようかと思っております。

コメント