レイヤー高さ(Layer Height)

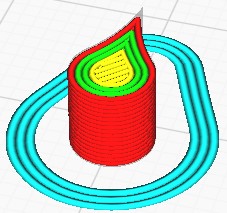

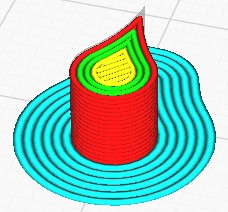

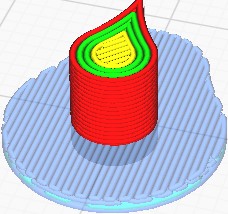

レイヤー高さは、印刷品質と印刷時間に最も影響する設定です。1つの印刷層(レイヤー)の高さをmmで指定します。レイヤーの高さを薄くすると、印刷の品質が向上しますが、よりたくさんの印刷時間が必要となります。一方、印刷品質より時間を優先する場合はレイヤー高さを厚くすることになります。

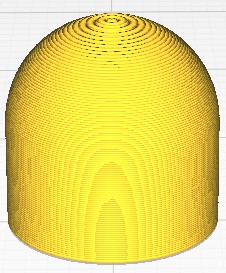

印刷時間:530秒

フィラメント使用量:0.1895m

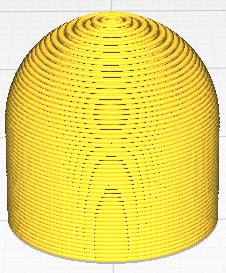

印刷時間:269秒

フィラメント使用量:0.1875m

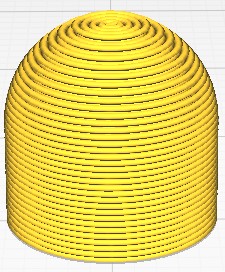

印刷時間:182秒

フィラメント使用量:0.1872m

上図は同じモデルでレイヤー高さのみを変更して比較したものです。壁の厚さは変えていませんので、フィラメント使用量はほぼ同じです。モデルのサイズは直径10mm高さ15mmです。

設定する値は使用するノズルの直径によって範囲が限定されます。0.4mmのノズルを利用する場合は 0.1mm から 0.3mm が妥当な設定値となります。

設定時の注意として、印刷物の高さが、指定したレイヤー高さ(初期レイヤー高さを含めて)で割り切れない場合、高さ方向の誤差が発生します。

例えば、厚さ5mmの印刷物を、レイヤー高さ0.3mm、初期レイヤー高さ0.3mmで印刷した場合、16層で印刷が完了しますが、その最終レイヤーを印刷するときのZ座標は4.8です。

では、出来上がった製品は何ミリなのでしょうか? これについては印刷前に行うノズルとビルドプレートの隙間調整時の精度が絡んできます。隙間を0.1mmで調整し、一層目のレイヤー高さを0.3mmで印刷したとします。この場合、一層目でのノズルのZ座標は0.3ですが、ビルドプレートとの隙間は0.4mmとなりますので、高さ方向に0.1mmの誤差が発生しています。したがって、数字通りに出来上がったとすれば厚さは4.9mmということになります。実際には、これ以外にも印刷後の温度変化による収縮も背の高いモデルだと馬鹿になりません。したがって実際の高さは測ってみないとわからないが正解だと思います。そこまでの精度が必要で無かったり、そもそも、3万円台のプリンターにそこまで求めてはいけないのかもしれませんが、知ってて損は無いと思います。

初期レイヤー高さ(Initial Layer Height)

この設定は、一層目のレイヤーの高さを指定します。ビルドプレートとの接着力を確保するために、通常のレイヤー高さより高く設定する場合がありますが、デフォルトがそうであるように、通常のレイヤー高さと同じ値で問題なく印刷できると思います。初期レイヤーがうまく定着しない場合は他の問題を抱えている可能性もありますので、そちらを先に検討すべきです。初期レイヤーの接着力に関しては [初期レイヤーのライン幅] でもコントロールできます。

ライン幅(Line Width)

ライン幅は押し出されるフィラメントの水平方向の幅を定義します。通常、ノズルの直径と同じ値にします。その幅の65%から200%の範囲を超えると設定枠の背景がオレンジ色に変わって警告されます。

幅を細くすると細かい所や薄い所の印刷が出来たり、上面が滑らかになりますが、印刷時間が長くなります。幅を太くすると印刷時間が節約できますが、細い場合の逆の印象です。強度については、ネットのユーザーの解説などでは太い方が強いと言う話しが多い(私も4.8.0の記事でそれを信じて書いてしまいました)のですが、Cura のマーケットプレイスからインストールできる Settings Guide のライン幅の項に ”Printing lines slightly smaller than your nozzle size tends to improve strength.”と書いてあります。私の英語力が間違っていないようなら僅かに細い方が強度は増すようです。さあ、何を信じますか?

ウォールライン幅(Wall Line Width)

この値の変更によりアウターウォールとインナーウォールの値を同時に変更できます。

外側ウォールライン幅(Outer Wall Line Width)

アウターウォールのライン幅を設定します。細かな造形を表現したい場合は細くすると良いようです。太くすると少ないウォール数で印刷できる場合があり、印刷時間を短縮できます。

内側ウォールライン幅(Inner Wall(s) Line Width)

インナーウォールのライン幅です。インナーウォールは設定により数が変わりますが、全てこの設定値の対象です。太くすると鋭角の角などで、隣接するライン間の隙間が多くなります。

上下面ライン幅(Top/Bottom Line Width)

トップスキンとボトムスキンのライン幅です。細くすると面が滑らかになりますが、時間がかかります。太くすると印刷時間が短縮されますが、表面が粗くなり、鋭角の角などでは隙間が大きくなります。

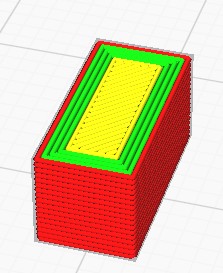

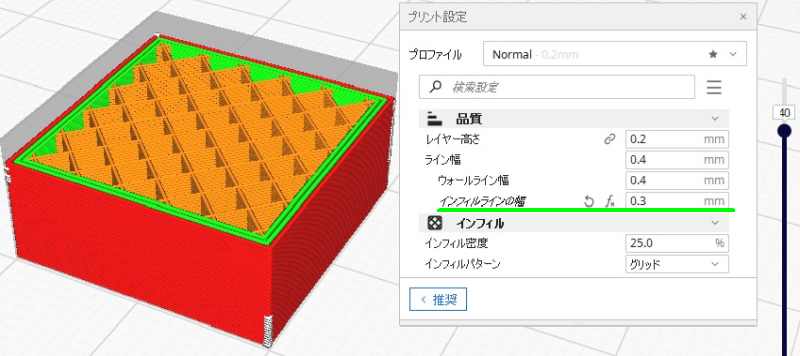

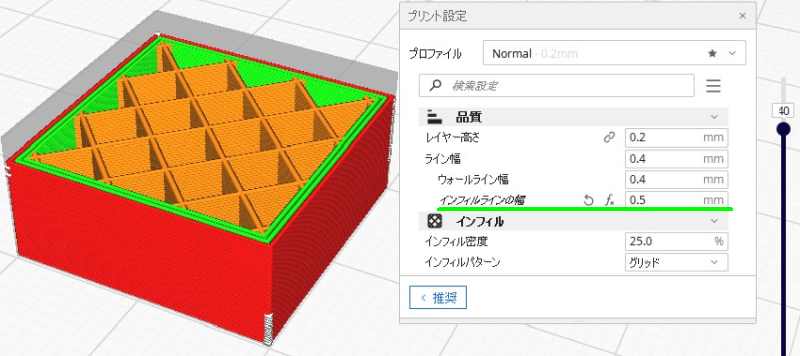

インフィルラインの幅(Infill Line Width)

内部を支えるインフィルのライン幅です。このライン幅を広くすると、インフィル密度を満たすためのインフィルラインの本数が少なくてすむので、印刷速度の短縮が見込めます。

スカート/ブリムラインの幅(Skirt/Brim Line Width)

「ビルドプレート密着性」の [ビルドプレート接着タイプ] の設定が、”ラフト” もしくは ”なし” の場合にはこの項目は表示されません。ラフトの時のライン幅は「ビルドプレート密着性」の項目で設定します。

ここの設定は”スカート”または”ブリム”を形成するときのライン幅となりますが、それぞれ形成する目的が違いますので、設定を変更する要件が異なります。

スカートはビルドプレートとの密着性の向上とは関係なく、フィラメントの押出しを安定させるためと、フィラメントが正しく押し出されているのか、ビルドプレートとの隙間は適当なのかを判断するためにありますので、他のライン幅と同じでないと判断できません。

ブリムは密着性の向上のためにありますので、幅を広くするとその効果がより有効になります。

なお、スカート、ブリムのライン幅は [初期レイヤーのライン幅] の影響を受けます。

サポートライン幅(Support Line Width)

「サポート」の [サポート開始] でサポートを有効にすると表示されます。

サポートを造形するときのライン幅です。幅を広げることによりライン間隔が広がる場合は時間短縮に繋がりますが、上部オーバーハングに影響が無いか確認が必要です。

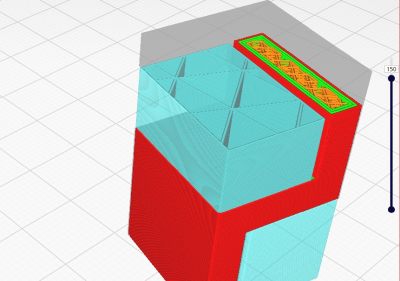

サポート面のライン幅(Support Interface Line Width)

「サポート」の設定項目の [サポートインターフェースを有効にする] が有効になっていると表示されます。サポートインターフェースとは通常のサポートとモデルの中間層のことを指します。これにはサポートルーフとサポートフロアの二種類があり、通常のサポートとは個別の条件を設定できます。密度を上げてモデルの表面を滑らかにするなどの目的で利用します。サポートルーフとサポートフロアのライン幅が同じ場合はここで設定します。

密度が高いのでモデル下部を滑らかにできる。

サポートの密度が低いためすモデル下部の平面が保てない。

サポートルーフのライン幅(Support Roof Line Width)

サポートルーフのライン幅を個別に設定します。細く設定するとモデルの表面が滑らかになりますが、印刷時間は長くなります。

サポートフロアのライン幅(Support Floor Line Width)

サポートフロアのライン幅を個別に設定します。細く設定すると下部のモデルとの接着力が低下する傾向があり、サポートの取外しの難易度が下がります。ただし、印刷時間は長くなります。

初期レイヤーのライン幅(Initial Layer Line Width)

一層目のライン幅を通常のライン幅に対する割合で設定します。デフォルトが140%に設定されているのは密着性確保のためです。また、初期レイヤーはビルドプレート表面の不均一さや、ノズルとの隙間の調整誤差などを吸収する必要性からも広くなります。

ライン幅が広くなった分最下層の外寸が大きくなり精度が悪くなりそうですが、それを考慮してノズル位置が補正されますので、数値上の狂いは出ません。このあたりの詳しい考察は過去に記事を書いていますので、興味のある方は覗いてください。

なお、この設定は最下層にある全てのラインに影響しますので、アウターウォール、インナーウォール、ボトムスキン、スカート、ブリム、サポートが同じ割合で増減します。

コメント

早速の返信ありがとうございます.ご指摘の箇所にノズル径選択プルダウンがありました.

そうですよね,ノズル径分からないとフロー決めようがなかったですね.

疑問に思っていたことが(私の中では)スルリと腑に落ちてすっきりしました.

となると線幅をノズル径よりわずかに小さくしたときの強度増加の理由が分からないですが,経験則からくるものなのかもしれませんね.

ライン幅をノズル径より僅かに細くすると強度が上がる問題ですけど、実は本文で紹介した、”Printing lines slightly smaller than your nozzle size tends to improve strength. ” の後に次の一文があります。

“It allows the nozzle to fuse adjacent lines together when it makes a second pass slightly over the previous line.”

これをどう解釈するのかが微妙ですが、私は次のように読み取りました。ノズル径よりライン幅が細い場合、隣接するラインを印刷するときに、既に印刷されたラインの縁部分の上部に、高温のノズルの縁付近がより近づくため、隣接するラインがもう一度加熱されて溶融(までは行かないとしても)して結合が強まるのではないか。と。

文章のみで上手く伝わっているか甚だ疑問ですが、いかがでしょう?

確かにその様に読み解けますし,ありそうな話ではあります.

単純に射出樹脂の熱量だけで融着させるよりノズル孔周囲の縁で再溶着させた方が明らかに強度は出るでしょうから太く印刷してせっかくアチアチになっているノズルを躱してしまうよりも強度が上がるというのも,へぇなるほどと飲み込めてしまいますね.

また一つ新しい知見を頂けました.有難うございます.

ライン幅について疑問に思い調べるうちにここに辿り着きました.

CURAってノズル径を設定する項目無いですよね.となるとCURAは線幅を知りようが無いので線幅を設定しそれに応じてフローを制御するとかはできないので,出力する線幅を設定するのではなく出力された線幅を設定する物なのだと思います.

故に単純に線幅を狭めた場合隣接するラインとの重複量が増加するので結果強度が増す,という事なのではないでしょうか.

azlaeel 様

コメントありがとうございます。

ライン幅に関する私の認識をお伝えします。

出力するラインの幅は、ノズル径やフィラメント直径、レイヤー高さ、印刷スピードなど様々なパラメータからフローを計算することで実現しています。したがって、ノズル径の情報は必須であり設定する項目は存在しています。

ただ、プリント設定の中ではなく、”プリファレンス” の “プリンターの設定” の中(プリンターの種類によっては「準備する」の画面の中央上にあるフィラメントの種類を選択するところのプルダウン)にノズル径の設定項目があります。

ライン幅を変更すると隣接するラインとの距離もライン幅に応じて変更されますので、隣接ラインとの重複量は変わらないと思います。もし、重複量を調整したいのであれば [マテリアル] の中にあるフローを調整すると比較的簡単に変更することが出来ます。

とりあえず、こんな感じでいかがでしょうか。私もCuraユーザーの一人に過ぎませんので、誤認識している可能性大です。腑に落ちないところは、どんどん突っ込んでください。

では、よろしくお願いします。